Étape 2 de la production de la Collection Union : les boitiers

Seconde étape de la production, la fabrication des boitiers de la Collection Union. Dans l’article précédent, vous avez pu découvrir comment les cadrans ont pris leur forme plate ou incurvée. Aujourd’hui vous allez découvrir la suite du journal de bord avec cette fois le savoir-faire autour des boitiers.

Avant de commencer, il faut savoir que nos boitiers ne sont pas conçus comme n’importe quels boitiers. Généralement, les cornes sont parties intégrante du boitier, mais chez Beaubleu, les cornes viennent l’encercler et se visser à l’intérieur du boitier. Les défis qu’implique notre design résident donc dans l’ajustement des pièces et du traitement des surfaces. Un processus passionnant mais pas sans risque...

18 Avril 2020

Nous commençons donc la fabrication des boitiers. Autant vous dire que, pour l’instant, ce sont de simples blocs d’acier. Le chemin va être long avant d’en arriver à la pièce finale… Pour passer de l’ébauche à la pièce finalisée, nous devons suivre différentes étapes entrecoupées par des opérations de mesures et de recuisson du métal.

La première étape pour faire la carrure consiste donc à modeler la pièce brute. Un simple bloc qui va successivement être compressé et aplati une dizaine de fois à l’aide de laminoirs – machines constituées de cylindres en acier trempés. Cette phase a un impact sur la qualité du métal pour le rendre compact, solide et modelé au plus prêt de la forme finale. Bien que cette étape puisse paraître grossière, chaque pièce devra passer un premier test de dimension stricte, car chaque variation se verra sur le produit final… La tension commence à monter !

5 Mai 2020

Nous sommes aujourd’hui à l’atelier pour contrôler les premières pièces de cette étape : l’étampage. Nous discutons avec nos artisans des différentes difficultés rencontrées et les solutions choisies.

L’opération d’étampage, qui s’apparenterait à un découpage, consiste à mettre en forme la carrure par un poinçon qui vient écraser la matière. Répétée plusieurs fois, le métal trouve sa forme progressivement. Entre chaque étampage la pièce est recuite et de nouveau remesurer.

On commence à apercevoir les premiers éléments d’une montre Beaubleu tel que les cornes. Ces dernières sont travaillées séparément de la carrure et elles ne sont aujourd’hui qu’une silhouette du design. On reste sans pitié face à la qualité alors chaque pièce est recuite et remesurer. Les pièces non conformes sont retravaillées ou entièrement refaites.

18 Mai 2020

Une fois l’étampage fini, la pièce est maintenant prête à être usinées. Le processus d’usinage est une étape importante et un raté à ce niveau de la fabrication peut entrainer des coûts conséquents. Cette étape consiste a sculpté la forme finale des pièces en se focalisant sur l’aspect mécanique, c’est-à-dire s’assurer du placement et du perçage pour la visserie, l’ajustement des pièces entre-elles (cornes, boitiers et mouvements) et la qualité des formes (chanfreins, congés, courbes et aplats).

A cette étape, il n’y a plus de doute, nous avons bien devant nous les pièces Beaubleu. Les cornes sont évidées à l’aide d’un bras capable de se positionner sur 5 axes. Cette technique appelée généralement « usage CNC 5 axes » est destinée aux petites séries, de plus dans notre cas, il s’agit de la technique la plus poussée pour obtenir le résultat escompté. La finesse des cornes et leur position sur la montre doivent être traités à la fois par une machine commandée par ordinateur puis ensuite retravaillé à la main. Alex, spécialiste de l’usinage, nous résume en rigolant sa journée : « Vos cornes sont belles…mais quel enfer à réaliser ». Pour ne rien gâcher, même usinée par des machines précises au dixième de millimètre, chaque pièce est remesurée et refaite depuis le début si considérée comme non conforme… la tension est palpable dans l’atelier.

30 Mai 2020

Nous le savions, mais l’étape d’usinage étant extrêmement délicate, un grand nombre de pièces ne se sont pas conformes : déformations de certaines pièces à cause d’une variation du métal, découpes trop grandes et bien d’autres « plaisirs » inattendus. Alors on reste calme … et on recommence. Pour l’instant, cela n’impacte pas sur les délais de production, c’est déjà une première victoire pour aujourd’hui.

10 Juin 2020

Après la frayeur des derniers jours et de l’assouplissement des conditions de travail du Gouvernement face au Covid-19, nous entamons aujourd’hui la plus belle des étapes : le traitement des surfaces. Nous sommes passés d’un grossier bloc d’acier à une montre brute, il est donc temps de donner l’aspect final du métal de la collection Union : grainé et poli. Dans un premier temps, toutes les pièces visibles sont placées dans une caisse étanche où sera projetée, à grande vitesse, du sable très fin. L’abrasion de l’acier donnera alors cet aspect grainé, presque poudré. Le défi ici est de contrôler au mieux la taille des grains pour obtenir un grainage homogène et délicat.

16 Juin 2020

Il est temps de passer à l’étape du polissage. A l’aide d’un tour, les pièces sont polies en faisant extrêmement attention à ne pas dépasser sur les surfaces grainées. Malgré le bruit sourd des machines, l’atelier est plongé dans un silence religieux, chaque artisan est concentré. Un seul mouvement peut endommager la surface sablée et si cela est le cas, nous devons recommencer le sablage complètement.

Un autre élément doit être pris en compte : la qualité de surface. Hormis l’absence de rayure, les experts qualité et notre designer Nicolas vérifient comment la lumière et l’environnement s’expriment sur la montre. C’est comme pour une carrosserie de voiture, le dessin des reflets va vous indiquer si la pièce est « voilée », concave ou convexe. C’est clairement une question d’expérience à ce niveau là, car si on enlève trop de matière au polissage et c’est l’assurance de recommencer la pièce depuis le début.

Il y a une mention spéciale pour les cordes évidées. Comme aucun outil motorisé n’est assez petit pour polir l’intérieur, les finitions sont réalisées entièrement à la main. Pour le moment, les choses avancent bien, quelques rebus, comme pour toute production horlogère, sont constatés, mais rien d’alarmant.

17 juin 2020

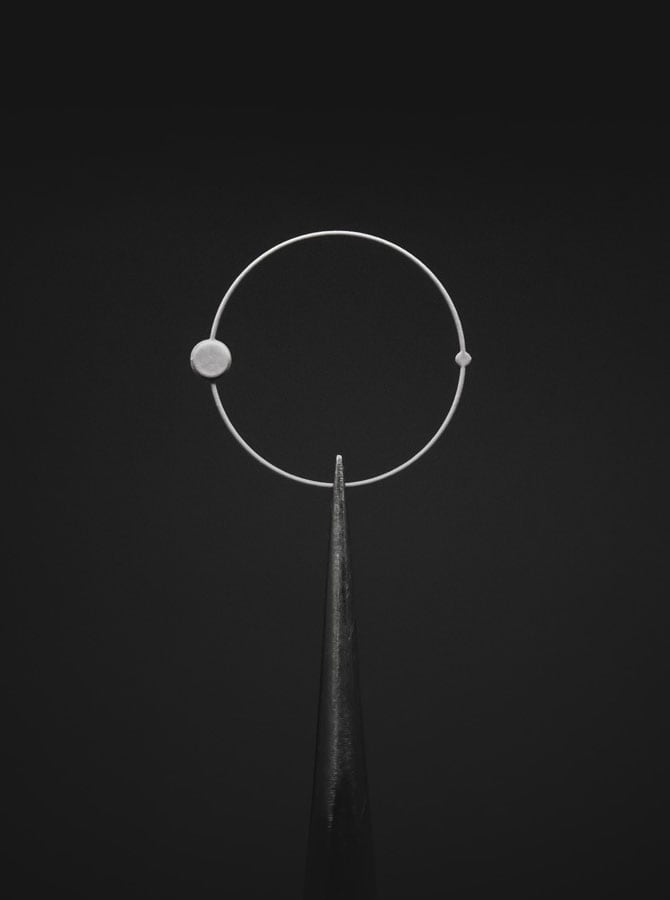

Petit contrôle de routine sur les premières montres en acier. Les angles des pièces sont bien maîtrisés et on se voit dans les surfaces polies. Quelques pièces ont été retravaillées pour se conformer à nos exigences de qualité. Il reste encore aujourd’hui différentes étapes comme le traitement de certains modèles comme l’Audace ou l’Olympe de la ligne Rive Gauche et évidemment l’assemblage final. En attendant nous nous concentrerons sur nos fameuses aiguilles rondes et leur processus de fabrication n’aura presque plus de secret pour vous.